Лазерная сварка: История появления и устройство лазера.

Эксперт

Эксперт

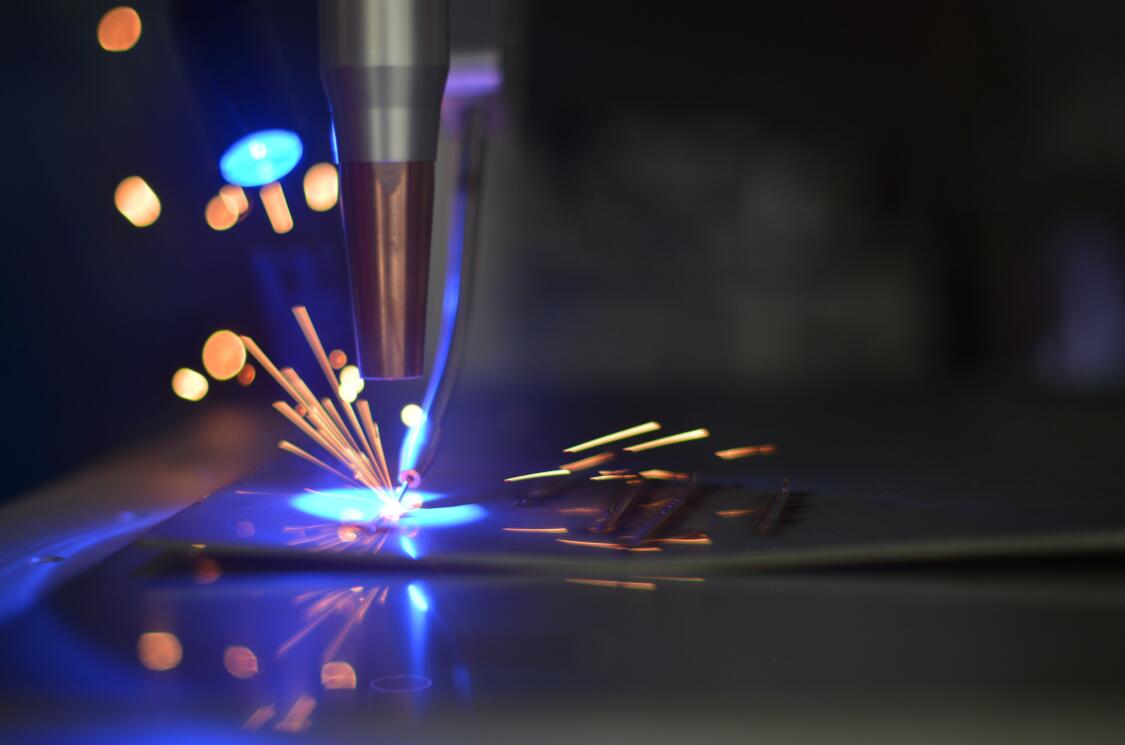

Лазерная сварка, один из наиболее современных и технологичных видов сварки, нашедший широкое применение в самых различных отраслях российской и мировой промышленности: от металлообрабатывающей, аэрокосмической или судостроительной до изготовления ювелирных украшений, и соединения разнородных материалов.

Название «Лазер» является по сути аббревиатурой обозначения самого процесса получения лазерного луча или «Light Amplification by Stimulated Emission of Radiation» (“усиление света посредством вынужденного излучения” или L.A.S.E.R.), преобразованной с течением времени в акроним, фактически ставшим самостоятельным словом и употребляющимся как существительное «Laser».

Отправной точкой появления лазеров можно считать открытие в 1900 году «кванта действия» (элементарной порции энергии) немецким физиком нобелевским лауреатом Максом Планком. Основываясь на этом открытии в 1916-1917 годах профессор Альберт Эйнштейн в написанным им труде «К квантовой теории излучения» используя постоянную Планка вводит термин «вынужденное излучение», которое собственно, и легло в основу принципа работы лазера, по сути закладывая фундаментальные основы для создания лазера в будущем.

Основываясь на трудах Планка и Энштейна профессору Чарльзу Таунсу удается создать в 1951-1954 годах первый полностью функциональный прототип мазера: «Microwave Amplification by Stimulated Emission of Radiation» (“усиление микроволн посредством вынужденного излучения”, то есть М.A.S.E.R.), являющегося своего рода прародителем лазера. Кстати аналогичный прибор был создан в тот же период в Советском Союзе совместными усилиями Александра Прохорова и Николая Басова.

При все своей несостоятельности в практическом применении в промышленности ввиду крайне малой мощности, именно опыт создания, научного анализа и эксплуатации мазеров позволил сформировать концепцию лазеров и воплотить ее в действующих устройствах (твердотельные лазеры на рубиновой основе) Теодором Майманом в 1960 году в США и, независимо работавшим от него, Леонидом Хазовым в 1961 году в стенах Государственного Оптического института (НПО ГОИ им.Вавилова) в СССР.

Финалом всех предшествующих событий стало практическое применение в ходе эксперимента в 1967 году газового лазера на основе CO2 с кислородным поддувом Питером Хоулдкрофтом на территории Кембриджского Института в Великобритании, для резки листового металла толщиной примерно в 1мм, с подробными результатами, описанными им в научной работе «Газоструйная лазерная резка».

Дальнейшее изучение и анализ практического применения лазерная резки позволил сформировать и детально проработать концепцию лазерной сварки: плавление металла без его прожигания, и вывести ее как действующий, постоянно развивающийся и совершенствующийся на сегодняшний день вид сварки.

Устройство лазера

Лазер представляет собой квантовый источник монохроматического электромагнитного излучения (световое поле которого характеризуется высокой степенью упорядоченности в оптическом диапазоне), включающий в себя три образующих элемента:

1. Источник энергии, так же известный как механизм (устройство) накачки, служащий для подачи энергии в систему. Тип применяемого механизма и способ подачи энергии в систему имеют прямую зависимость относительно используемого рабочего тела лазера.

Газовые лазеры чаще используют электрические разрядники, в твердотельных предпочтительней импульсные (ксеноновые) лампы, а химические реакции используются обычно в эксимерных лазерах, всего же используется 6 основных видов источников энергии лазеров:

- электрические разрядники;

- ксеноновые/импульсные лампы;

- взрывчатые вещества;

- дуговые лампы;

- химические реакции;

- так же в качестве устройства накачки может использоваться лазер другого типа.

2. Рабочее тело, это основополагающий фактор, который определяет как величину рабочей длины волны, так и ряд других свойств лазера. Именно в рабочем теле, под воздействием на него устройства накачки, формируется вынужденное излучение фотонов, за счет инверсной заселенности его атомов, а из-за высокой монохроматичности излучения происходит его оптическое усиление.

Для процессов создания лазерного луча используется 4 основных типа рабочих тел:

- Жидкостное, чаще всего применяется при построении лазера на основе органических красителей, состоит как правило из смеси растворителя органической или неорганической группы (так как метанол, этиленгликоль, этанол и др.), с растворенными в нем органическими и/или химическими красителями (вроде родамина, кумарина и т.д.). При формировании лазерного луча во время химических реакций, его длина волны определяется конфигурацией молекул красителя;

- Газовое, представляет из себя стеклянную трубку, внутрь которой впаяны электроды, а ее полость заполнена газами (аргон, углекислый газ, криптон и др.) или их смесями, с крайне низким давлением. В качестве метода накачки используются, как указано выше, электрические разряды, которые вырабатывает генератор высоких частот. Так как плотность используемых газов невелика, требуется довольно длинная стеклянная трубка, чтобы обеспечить достаточную интенсивность излучения. Излучение лазера с газообразным рабочим телом отличается своей непрерывностью.

- Твердотельное, представляет собой стержень сплошного сечения, состоящий обычно из кристаллов рубина (с добавлением ионов хрома), стекла (с добавлением неодима) и/или алюмоиттриевого граната (с добавкой неодима и хрома).

Указанные материалы, как правило, легируются небольшим количеством ионов эрбия, хрома, титана и/или неодима. Также, наряду в вышеописанными, в кристаллическом виде в качестве твердотельных рабочих тел применяются литиево-иттриевый фторид и оксид алюминия (сапфир), и кроме того фосфатное и/или силикатнее стекло.

Наиболее часто используемые варианты твердых рабочих тел:

- титан-сапфировое;

- хром-сапфировое (или рубиновое),

- фторид стронций-литиево-алюминиевый, легированный хромом;

- неодимовое стекло.

Устройства накачки образованы в твердотельных лазерах на основе ксеноновых или диодных импульсных ламп или других типов лазеров.

- Твердотельное на основе полупроводников, как уже понятно из названия использует в качестве рабочего тела полупроводник с наклеенным на него твердотельными активными элементами. В качестве метода накачки используется электрический ток, механизмом накачки выступает полупроводниковый светодиод.

Излучение создается в таком лазере за счет группового возбуждения атомов, собранных в кристаллическую решётку, что обуславливает относительно малые размеры лазеров и делает их весьма компактными. Мощность лазера при этом регулируется протяжностью светодиодной структуры.

3. Оптический резонатор, представляет из себя конструкцию из двух зеркал, закрепленных на торцах рабочего тела лазера, расположенных параллельно относительно друг друга. Излучение выделяемое рабочим телом, попадая на зеркала многократно отражается на рабочее тело, усиливаясь до получения излучения необходимой интенсивности. Для выхода полученного излучения с заданными характеристиками, одно из зеркал изготавливается полупрозрачным.

В зависимости от сложности исполнения задач, лазером может применяться как одна пара, так и более, образующих один единый резонатор, или несколько параллельно работающих Зеркала могут иметь плоскую или сферическую поверхность, при этом может быть несколько разных схем компоновки зеркал резонатора:

- Плоскопараллельный - сформирован 2-мя одинаковыми плоскими зеркалами;

- Конфокальный - сформирован 2-мя одинаковыми сферическими зеркалами;

- Полуконфокальный - сформирован 1-им плоским и 1-им сферическим зеркалами;

- Концентрический - сформирован 2-мя разными сферическими зеркалам;

- Полуконцентрический – сформирован 1-им сферическим и 1-им плоским зеркалами.

Согласно задаваемым параметрам луча выбираются геометрические параметры резонатора, схема компоновки зеркал, их радиус кривизны и фокусное расстояние, качество исполнения и монтажа зеркал при этом является важнейшим критерием, определяющим качество работы и соответствие характеристик лазерной системы.

Кроме того в лазерной установке дополнительно могут размещаться могут механизмы изменения положения зеркал, различные модуляторы, поглотители или фильтры для более тонкой коррекции параметров излучения лазера (величины длины волны, показателя длительности импульса излучения) и др.